处理能力:10--500T/D

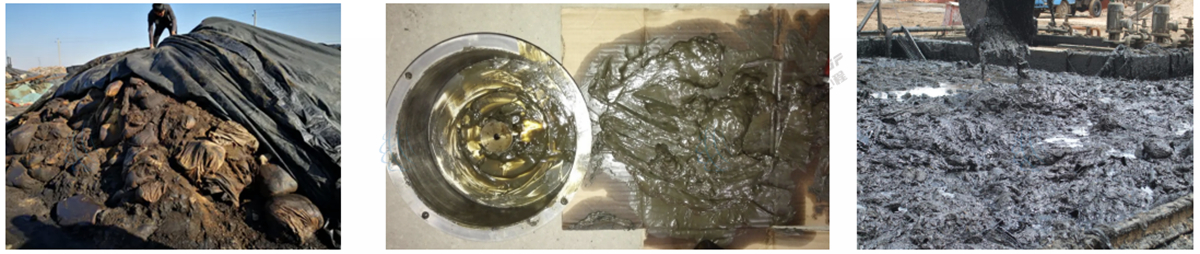

适用物料: 油泥、油基泥浆HW08废油泥、天然气和原油开采产生的含油土(071-002-08072-001-08)、拆船油泥、储罐油泥、管道油泥、清船油泥、洗船含油废水;收购HW11各种高温低温煤焦油、废焦油渣;HW49(900-041-49)吸附高蜡油的硅藻土和白土;

工艺技术可靠性

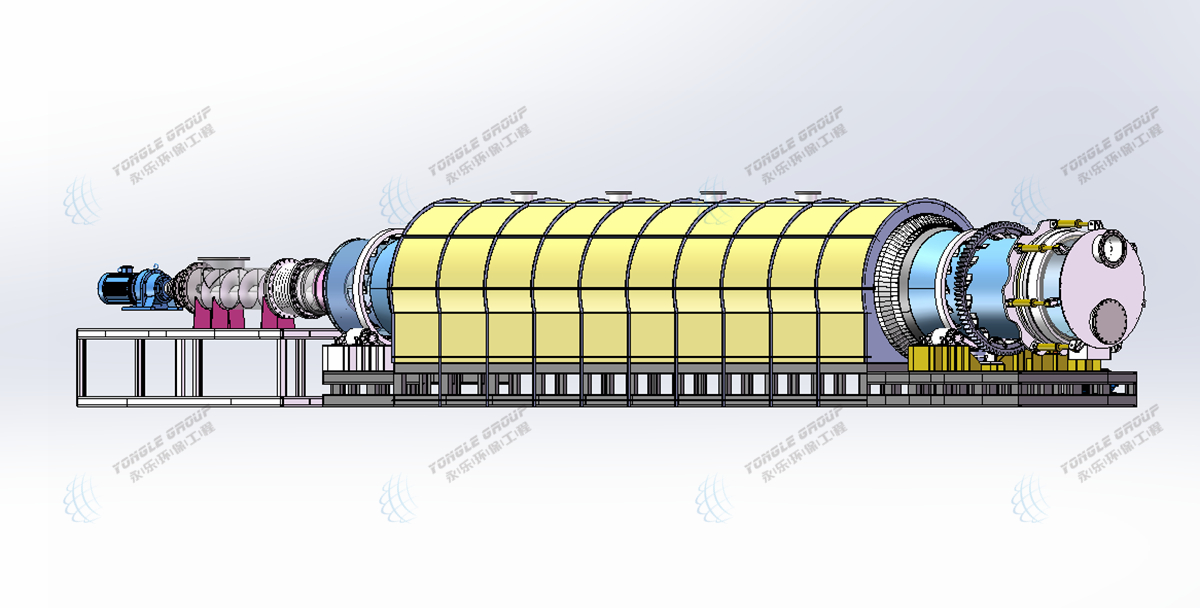

油泥、油田其它废弃物固废处理工艺选用联动双热回程真空无氧热解技术工艺。工艺流程中所集成的主体设备全部为在冶金、石化行业百多个工程项目、多年生产运行、成熟可靠的工艺设备。工艺流程中主体设备主要设计参数,运行工况参数均为油泥、油田其它废弃物物料实验室试验数据,工业试验装置试验数据,回转间歇热解炉运行工况数据。工艺流程中选用数项发明专利技术。物料热解技术设备、规模种类、技术参数、性能指标均为世界领先的。

工艺流程主体核心设备联动双热回程真空无氧热解设备,采用310S不锈钢材质+特殊耐热结构,物料在热解装置中完成脱水、热解全部工艺过程。

在热解装置内,物料与火苗非接触式换热,使物料从进到出全部过程在无氧惰性工况下自行完成物料固、液、气三态转化,没有化学反应过程,物料方式完成物料热解过程,无氧惰性气氛下运行,更是减少了物料在热解装置中热解产物混合油气五氧化过程,减少起火爆炸危害,装置安全稳定运行。

热解烟气加热炉加热介质不凝可燃气来自热解装置物料热解产物,并经过脱硫净化处理。加热炉设有烟气脱硝装置。

热解装置根据物料理化指标处理物料能力为8—12t/h 台,物料处理率100%,物料连续热解处理,实现油泥、油田其它废弃物固废物料减量化、无害化、资源化处理工艺过程。

联动双热回程技术工艺中所采用的主体设备在机械运转、传质换热、自动控制、系统集成、节能环保各项技术参数性能指标均的先进可靠的。

一、工艺设计标准:

1、满足国家相关强制性条文和规范要求、地方法规及行业标准,同时必须满足工程设计及设备工艺设计要求。

2、工艺设计(包括工艺设备选型、工艺流程布局、工艺流程效果图[包括平面图、立面图、示意图)、工艺设备安装图纸,对真空无氧热解处理的要求符合或优于国家相关标准。

二、工程设计标准:

1、在保证装置的安全生产和稳定运行的基础上,配合项目方做好总体规划,符合工业固废及其它有机废弃物集中处理中心使用流线,做到流线顺畅、简洁、紧凑;单体建筑火灾危险性定位准确,

防火分区合理,消防通道、疏散设置满足消防规范要求,各专业设计方案满足相关规范要求。

2、配合项目方完成工艺设计及建筑配套设计。

3、本项目实施后,可以实现控制、管理、运营一体化,全厂生产装置、公用工程及辅助系统的自动化控制及工厂信息管理达到国内先进水平。

处理物料

炭化成品展示

连续生产:设备可连续工作25日,进行基础维护后即可继续工作

处理量大:设备可满足10-500吨/每天的处理能力

节能环保:采用先进的等离子烟气处理技术,烟气处置费用低,效率佳

操作便捷:设备整体采用PLC自控系统,无需大量操作人员

撬装组合:设备采用撬装式结构,安装、维护、迁移方便安全

含碳量高:工艺路线科学合力,所产炭黑高质高量

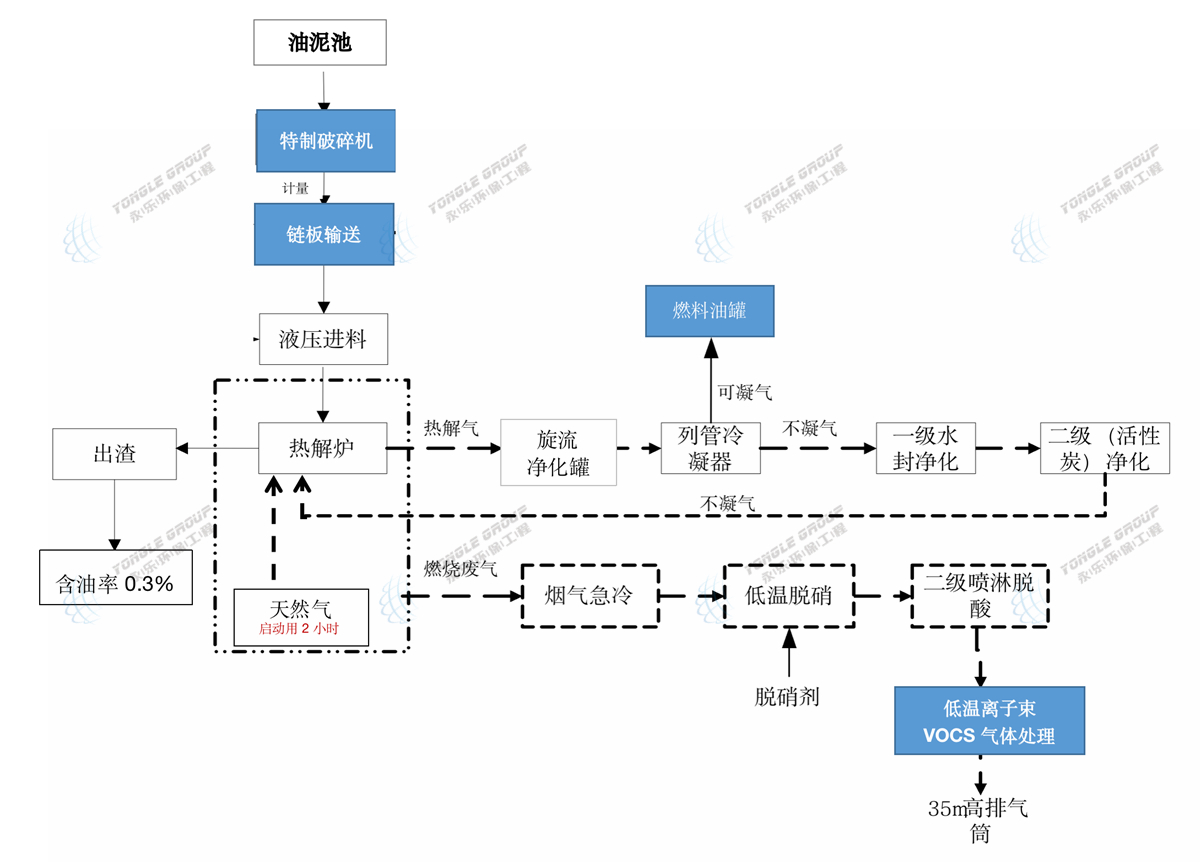

设备工艺流程

一、油泥预处理

根据油泥来源、成分组分将油泥卸入不同储存池中,并进行不同预处理。工厂油泥原料区共设有净固储池、混固储池、油田其它废弃物储池、稀固储池四个储池,一个原料调配池,一个油水分离池,根据油泥物料成分组成不同,每个池中物料处理方式不同,处理完后各池物料按比例混合配料热解处理。

二、预脱水

来自原料预处理车间的油泥原料由埋刮板输送机输送至热解装置前置缓冲料仓。料仓设有互套隔板,物料在隔板一侧下行时,被来自另一侧高温烟气通过隔板预热,物料被软化同时,水分受热蒸发,会集料仓上部集气室,经管道排至冷凝系统冷凝分离后产生的冷凝水送入厂区污水站,少量不凝油气引入加热炉燃烧处理。脱水后物料经仓下给料阀送入皮带计量输送机,计量后送入热解装置入料口螺旋给料机送入热解装置。

三、热解装置

由热解反应系统→冷凝系统→不凝气净化回收→加热系统→高温出渣系统组成,

1、无氧热解炉

热解炉主体是一卧式并可旋转的圆柱型筒体,外壳用钢板卷制而成,热解炉筒体是受热的回转部件,选用顺流布置,危险废物从筒体的头部进行液压进料,液进料完毕后关闭阀门,开始进行热裂解。危险废物经自动进料装置入炉后,在密闭情况下,炉内温度控制在500℃左右,物料在隔绝空气的情况下受热发生一系列热裂解反应。危险废物经裂解后生成裂解气及废渣,裂解气进入燃烧室进行燃烧。

2、热解气冷凝系统

真空无氧热解炭化装置加热温度到达450°以上的饱和气体经旋流脱渣器和二次沉降罐管道进入冷凝系统,气体中的微细固体颗粒和液滴在离心力作用下甩向器壁在重力作用下沿器壁下行集中沉降在脱渣器底部,剩下少量的沉降在二次沉降罐底部,经过旋流脱渣罐和二次脱渣罐净化的气体通过1.2.3.道冷凝系统,在冷水温度差别下,气体通过气液分离装置内管上行经出口管道进入冷凝器装置。然后均匀进入冷却列管,在横向冷水作用下,气体中水蒸气部分首先被冷凝下来,在冷却列管内壁形成液膜,在重力作用下沿壁下行流出列管,落入气渣分离器。

3、不凝气净化回收系统

在冷凝过程中还有一部分不能被冷凝的气体称作不凝气,这些气体含有大量的热能,通过净化器1,净化器2,催化净化器3,这些气体进入真空无氧热解炭化装置加热室。

4、高温出渣系统;从热解炉出来的高温渣,通过冷凝排出。

注意说明

由于原材料成分不同,设备产能以及产出物比重略有浮动,如需确认原料详细产出比,请来电咨询永乐工作人员,也可将原来寄送至永乐集团,公司将安排售后进行基础小试,以便准确确认。

一条龙服务

热点新闻

在线留言